1. Визначення і загальна характеристика кібер-енергетичної системи

Кібер-енергетичні системи (КЕС) – це цифровізовані (автоматизовані та інформатизовані) теплоенергетичні агрегати, виробництва і підприємства в енергетиці і промисловості. Енергетична кібер-фізична система – це «розумний» агрегат, «розумне» виробництво, «розумне» підприємство.

Промислові КЕС в автоматичному режимі забезпечують генерацію, перетворення, розподіл та споживання різних видів енергії – теплової, електричної, механічної. Прикладами КЕС в Україні і в світі є розумні енергетичні виробництва (ТЕЦ, ТЕС, АЕС тощо), розумні виробництва в металургійній, хімічній, будівельній, харчовій галузях, розумні електричні та теплові мережі (Smart Grid, Smart Thermal Grids), розумні будинки (Smart Building), промислові інтернет-речі (IoT).

Фізичні (промислові об’єкти) і вбудовані обчислювальні (кібернетичні) компоненти КЕС є глибоко інтегрованими на основі мереж обміну даними, інтернет технологій, хмарних обчислень. КЕС складається з технологічного об’єкту управління (агрегат, виробництво, підприємство) і автоматизованої системи управління (АСУ).

Програмна і апаратна платформа сучасної КЕС – операційні технології, що поєднують класичні рішення з автоматизації і актуальні інформаційні технології.

Операційні технології цифровізації підприємства:

- Автоматизація промислового підприємства на основі АСУ технологічними процесами, АСУ виробництвами, інтегрованої АСУ підприємством.

- Алгоритмізація і моделювання КЕС на основі теорії автоматичного управління (ідентифікація об’єктів, аналіз і синтез систем автоматичного регулювання, PID-регулювання, fuzzy-регулювання, neuro-регулювання, адаптивне управління) і сучасних методів Data Science (цифрові двійники – Digital Twins, машинне навчання –- Machine Learning, попереджувальне обслуговування – Predictive Maintenance, віртуальна і доповнена реальність – VR/AR).

- Програмне і технічне забезпечення контролерного (нижнього) рівня сучасної АСУ на платформі програмованих логічних контролерів (PLC), станцій людино-машинного інтерфейсу (HMI), граничних пристроїв (Edge Devices), інтелектуальних сенсорів і актуаторів (RTU).

- Програмне і технічне забезпечення супервізорного (верхнього) рівня АСУ на платформі систем автоматизації і диспетчеризації технологічних (SCADA), виробничих (MES) та бізнесових процесів (BPMS), систем промислової бізнес аналітики (BI).

- Сучасні мережеві технології обміну даними, хмарні (Cloud) технології, сенсорні мережі, промисловий інтернет речей (Industrial IoT).

- Засоби функціональної та інформаційної безпеки – кібербезпека (Cybersecurity).

2. Визначення і загальна характеристика імітаційного моделювання

Імітаційне моделювання технологій, агрегатів, виробництв і кібер-фізичних систем – це програмне (віртуальне) моделювання фізичних (реальних) активів. Вирізняють симуляцію і емуляцію. Симуляція – це імітаційне моделювання фізичного активу, яке імітує як структуру і динаміку фізичного активу, так і збурення (технологічні і параметричні) на фізичний актив. Емуляція – це імітаційне моделювання фізичного активу, яке імітує структуру і динаміку фізичного активу, але використовує для симуляції реальні (виміряні) збурення (технологічні і параметричні) на фізичний актив. Емулятор – це симулятор, зв’язаний з фізичним активом через реальні (які вимірюються в реальному часі) технологічні і параметричні збурення на фізичний актив.

Автоматизований технологічний комплекс (АТК) складається з технологічного об’єкту управління (ТОУ) і автоматизованої системи управління (АСУ). АТК є кібер-фізичною системою (кібер-енергетичною системою – КЕС). Для АТК технологічними збуреннями є внутрішні (з боку регулюючого органу) і зовнішні (з боку навантаження і зміною завдання). Для АТК параметричними збуреннями є віковий, сезонний або добовий дрейфи статичних і динамічних характеристик ТОУ (включаючи регулюючі органи).

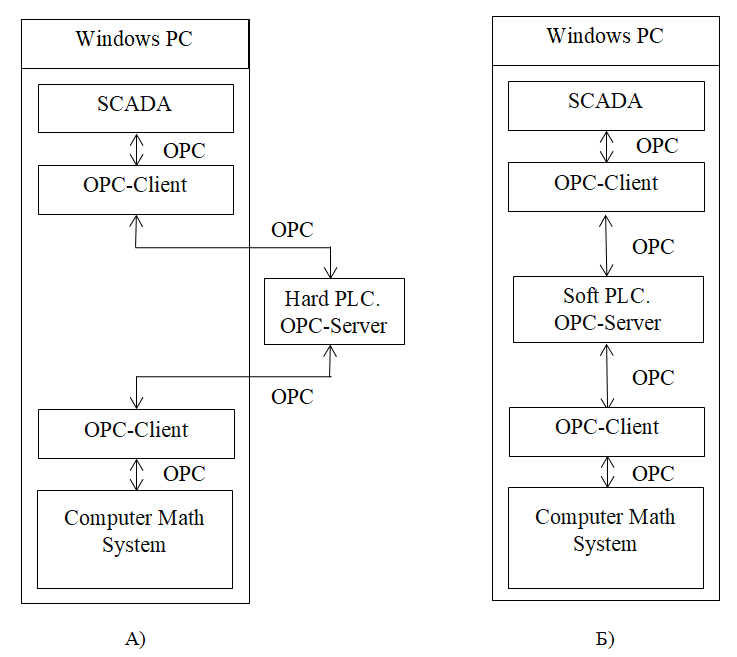

Імітаційне моделювання (симуляція) АТК – програмне моделювання АТК. ТОУ моделюється в системі комп’ютерної математики (СКМ). Реалізація HMI – SCADA-система або HMI-система панельного ПЛК. Реалізація ПЛК – хардПЛК (реальний фізичний ПЛК) або софтПЛК (програмно реалізований ПЛК). В залежності від використаного ПЛК вирізняють відповідно імітаційне HIL-моделювання (Hardware-In-the Loop – хардПЛК в колі зворотного зв’язку) та імітаційне SIL-моделювання (Software-In-the-Loop – софтПЛК в колі зворотного зв’язку) АТК.

Структури імітаційних HIL-полігону і SIL-полігону АТК наведені на рисунку 1.

Цифровий твінінг АТК – це розробка і впровадження цифрових двійників АТК. Цифровий двійник (Digital Twin – DT) – керована даними цифрова копія фізичного активу для оптимізації активу в реальному часі впродовж всього циклу життя активу. Цифровий двійник реалізує патерн проектування M-V-C (Model-View-Controller – Модель-Візуалізація-Комунікація). З позицій імітаційного моделювання, цифровий двійник – це емулятор фізичного активу, тобто симулятор фізичного активу, зв’язаний з цим фізичним активом через реальні (тобто вимірювані в реальному часі) технологічні і параметричні збурення на цей фізичний актив.

Вирізняють такі цифрові двійники: DT-прототип (DT-Prototype) – програмна модель фізичного активу без підключення до реальних даних (тобто симулятор фізичного активу); DT-екземпляр (DT-Instance) – програмна модель фізичного активу з підключенням до реальних даних (тобто емулятор фізичного активу); DT-агрегатор (DT-Aggregate) – сукупність програмних моделей фізичних активів з підключенням до реальних даних і обміном даними між моделями (тобто емулятор комплексу фізичних активів). Вирізняють такі двійники: DT-продукт (DT-Product) – цифровий двійник окремого продукту; DT-процес (DT-Process) – цифровий двійник технологічного процесу; DT-система (DT-System) – цифровий двійник складної системи з продуктів і процесів. DT-колекція (DT-Collection) – колекція цифрових двійників. DT-середовище (DT-Environment) – фізичне середовище, з яким взаємодіють цифрові двійники (ПЛК для обміну даними тощо).

3. Призначення і загальна характеристика лабораторного комплексу ІМ АТК

Лабораторний комплекс ІМ АТК призначений для програмно-технічної симуляції і цифрового твінінгу АТК в енергетиці і промисловості.

До складу лабораторного комплексу входять: 1) лабораторний стенд «Імітаційне HIL-моделювання промислового АТК» на платформі ПЛК Unitronics OPLC Vision; 2) мобільні лабораторні стенди «Програмно-технічний симулятор промислового АТК» на платформі ПЛК Unitronics OPLC UniStream – 5 стендів; 3) репозиторій цифрових двійників – ПК, на якому зберігається колекція цифрових двійників і виконуються цифрові двійники; 4) симулятор АТК виробничої логістики на платформі Simio; 5) брокер MQTT (на репозиторії цифрових двійників).

В лабораторному стенді і в програмно-технічних симуляторах АТК модель ТОУ реалізується в ПЛК, реалізація супервізорної функціональності – панель ПЛК. Лабораторний стенд і програмно-технічні симулятори є програмно-технічними тренажерами. ПЛК програмно-технічних комплексів в архітектурі ПТК АСУ виконує роль граничного пристрою (edge device).

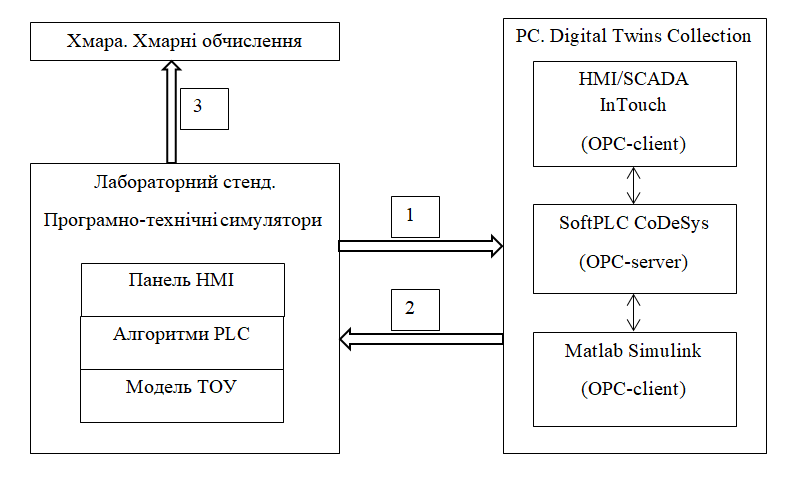

Імітаційна платформа цифрових двійників – СКМ Matlab Simulink (моделювання ТОУ), софтПЛК CoDeSys (реалізація контролерної функціональності), HMI/SCADA-система InTouch Edge HMI (реалізація супервізорної функціональності). Обмін даними між програмними компонентами – протокол OPC/OPC-UA.

Лабораторний стенд і програмно-технічні симулятори обмінюються даними (через свої хардПЛК) з цифровими двійниками на репозиторії за протоколами PCOM/OPC (хардПЛК OPLC Vision), Modbus TCP (хардПЛК OPLC UniStream).

Симулятор Simio функціонує автономно і обмінюється даними (рецептами) з HMI/SCADA-системою InTouch Edge HMI через текстовий рецептурний файл.

4. Напрями і перспективи використання лабораторного комплексу ІМ АТК

Лабораторний стенд ІМ АТК може бути використаний в лабораторних роботах дисциплін 1) з автоматизації технологічних процесів, 2) програмування контролерних засобів автоматизації, 3) програмування супервізорних засобів автоматизації, 4) імітаційного моделювання АТК, 5) автоматизації промислових виробництв.

Лабораторний стенд ІМ АТК використовується: 1) для власне програмно-технічної симуляції і цифрового твінінгу промислових АТК (включаючи симулятор АТК виробничої логістики); 2) в перспективі для реалізації машинного навчання (machine learning) в цифровому двійнику; 3) в перспективі для реалізації попереджувального обслуговування (predictive maintenance) в цифровому двійнику.

Програмно-технічні тренажери (лабораторний стенд і програмно-технічні симулятори) умовно розглядаються як реальні АТК, які обмінюються даними з цифровими двійниками на репозиторії. Програмно-технічні тренажери передають в цифрові двійники наступні дані: 1) поточні значення режимних параметрів; 2) завдання режимних параметрів; 3) значення технологічних внутрішніх (з боку регулюючого органу) збурень; 3) значення технологічних зовнішніх (з боку навантаження) збурень; 5) в перспективі значення параметричних збурень.

Програмно-технічна симуляція і цифровий твінінг промислового АТК. Порівнюється робота програмного-технічного тренажеру (умовно реального АТК) і цифрового двійника. Цифровий двійник не реалізує функціональність машинного навчання і попереджувального обслуговування. Розроблюються програмно-технічні тренажери і колекція цифрових двійників типових теплоенергетичних АТК.

Імітаційне моделювання АТК виробничої логістики. В симуляторі Simio моделюються типові АТК виробничої логістики (неперервні, періодичні і дискретні процеси). Розклади формуються в симуляторі Simio. Рецепти формуються в HMI/SCADA-системі InTouch Edge HMI. Формули рецептів реалізуються в ПЛК CoDeSys і в ПЛК Unitronics UniStream.

Реалізація машинного навчання. Програмно-технічні тренажери передають в хмару наступні дані: 1) агреговані дані для архіву режимних параметрів (або цифровий двійник сам веде архів параметрів); 2) агреговані аларми для архіву алармів режимних параметрів (або цифровий двійник сам веде архів алармів). Цифрові двійники після реалізації машинного навчання повертають в ПЛК програмно-технічних тренажерів перераховані оптимальні значення параметрів налагодження регуляторів контурів регулювання режимних параметрів.

Реалізація попереджувального обслуговування. Програмно-технічні тренажери передають в хмару наступні дані: 1) агреговані дані для архіву режимних параметрів (або цифровий двійник сам веде архів параметрів); 2) агреговані аларми для архіву алармів режимних параметрів (або цифровий двійник сам веде архів алармів). Цифрові двійники після реалізації попереджувального обслуговування повертають для операторів в HMI/SCADA-системи програмно-технічних тренажерів інструкції (рекомендації) з планово-попереджувального обслуговування і ремонту ТОУ і програмно-технічних засобів АСУ.

Реалізація обміну даними за протоколами MQTT, SQL для хмарних обчислень. Програмно-технічні тренажери за протоколом MQTT і запитами SQL реалізують обмін даними з хмарою. В лабораторному комплексі брокер MQTT і SQL-СУБД розгортаються на репозиторії.

Структура лабораторного комплексу ІМ АТК наведена на рисунку 2.

Малюнок 1. А) – Структура імітаційного HIL-полігону АТК. Б) – Структура імітаційного SIL-полігону АТК.

Малюнок 2. Структура лабораторного комплексу ІМ АТК. Інформаційні потоки: 1 – параметри, завдання, збурення (протоколи PCOM/OPC, Modbus). 2. – Параметри налагоджень регуляторі, інструкції з попереджувального обслуговування (протоколи PCOM/OPC, Modbus). 3 – Обмін агрегованими даними з хмарою за протоколом MQTT і запитами SQL.