Вікіпедія каже, що елеватор – споруда для зберігання великих партій зерна та доведення його до кондиційного стану. Елеватор є високомеханізованим зерносховищем силосного типу.

Проста людина і скаже по-простому – там зберігається майбутній хліб. Зберігається дбайливо, з постійною увагою та розумінням.

Це тільки на вигляд елеватор – просто здоровенна вежа, якій позаздрили б середньовічні лицарі. Усередині нього вирує механічне життя, де технологічні серця ганяють по металевих артеріях цілюще зерно.

Виробничий елеватор – це комплекс будівель з розташованим усередині технологічним обладнанням. Складається з елеваторної вежі та силосних корпусів для зберігання продукту.

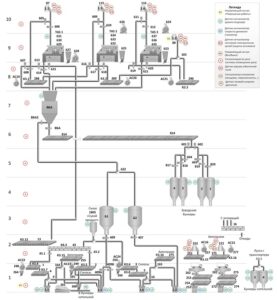

З технологічної точки зору елеватор являє собою набір механізмів та установок, розташованих у певній послідовності та пов’язаних між собою магістралями транспортування продукту.

Під час роботи механізми та установки поєднуються у маршрути, щоб забезпечити перенесення продукту від джерела до приймача. Комбінуючи їх, можна побудувати практично будь-яку необхідну послідовність транспортування. Система автоматично підлаштується під бажання оператора, проконтролює правильність його рішення та виконає з машинною точністю.

Окремим маршрутом реалізовано транспортування лушпиння в бункери котельні для подальшого використання як паливо. Транспортування виконується по пневмотрасі за допомогою повітряного компресора. Тобто. відходи просто видмухуються в бункери, звідки потім надходять у котли і, згоряючи, дають необхідну енергію для виробництва. Те, що мало бути просто викинуте, використовується з величезною користю. Раціональне використання всіх доступних ресурсів є ключем до процвітання.

До модернізації всі процеси виконувалися з цього пульта:

Він створений справжніми фахівцями, фактично художниками технологічної епохи. Це практично шедевр автоматизації – озброєні лише знаннями та мізерним набором технічних засобів, фахівці забезпечили багаторічну надійну роботу цього механізованого велетня. Але настав час рости, розвиватися далі. І на зміну пульту прийшли комп’ютери та промислові контролери – надійні, гнучкі, ефективні. Знято межі можливостей модернізації, канули в лету цілі комплекси релейної автоматики, пішли на заслужений спокій пристрої попередньої епохи.

Сучасна система автоматичного керування технологічними процесами у виробничому елеваторі створена для:

– комплексного автоматизованого управління, контролю та захисту елеваторного комплексу;

– оптимізації роботи технологічних маршрутів та контролю за рухом продукту;

– підвищення надійності роботи елеватора шляхом діагностики та попередження позаштатних ситуацій, зменшення ймовірності помилки персоналу;

– зменшення часу простоїв виробничого комплексу через позаштатні ситуації за допомогою ранньої локалізації осередків аварій, коректного зупинення аварійного обладнання та маршрутів, відображення рекомендацій щодо усунення причин;

– покращення умов роботи та продуктивності праці оперативного персоналу за рахунок візуалізації на екрані диспетчерського пульта поточного стану всього обладнання елеватора, наявності необхідних засобів управління, реєстрації та архівування інформації.

Система автоматичного керування виконує такі функції:

– автоматизація прокладання маршрутів транспортування продукту, автоматизований запуск та зупинка маршрутів;

– контроль за цілісністю та правильністю складання маршрутів, блокування недоступних та/або аварійних маршрутів;

– блокування можливості запуску механізмів оператором у неправильній послідовності;

– оптимізація навантаження на електромережу шляхом блокування запуску кількох маршрутів одночасно та рознесення у часі увімкнення механізмів – ощадливий запуск;

– попередній пуск аспіраційних установок, затримка вимикання аспірації для видалення залишків пилу;

– автоматична відкладена зупинка механізмів маршруту після припинення подачі продукту для видалення залишків зерна з конвеєрів та норій;

– автоматичне перекриття джерела подачі продукту при заповненні силосів або засіків;

– управління роботою механізмів та обладнання елеватора в автоматичному та ручному (місцевому та диспетчерському) режимах;

– індивідуальне налаштування роботи кожного механізму з урахуванням рекомендацій заводів-виробників та практичного досвіду технологів – затримки увімкнення та вимкнення, особливі умови роботи;

– діагностика стану механізмів та установок, визначення несправностей із розшифровкою можливої причини, блокування несправних механізмів;

– контроль електричних кіл підключення кінцевих вимикачів та датчиків, стану автоматичних вимикачів установок;

– аварійно-попереджувальна сигналізація при несправностях у роботі технологічного та допоміжного обладнання, засобів АСУТП;

– контроль навантаження норій за датчиками струму електродвигунів для забезпечення безпечної експлуатації та збереження обладнання;

– контроль роботи транспортерів, шлюзових затворів, норій за показаннями датчиків обертів валу електродвигуна (вбудовані в АСТУП лічильники-тахометри);

– технологічний облік прокачаного продукту за показниками автоматизованих вагів;

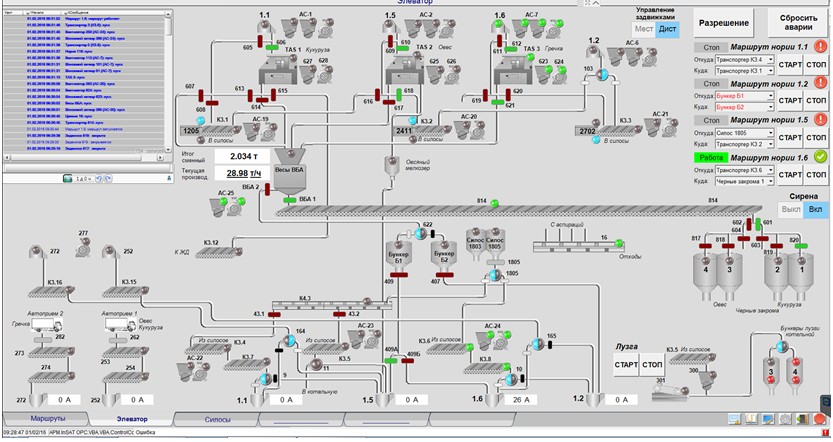

– візуалізація стану елеваторного комплексу на екрані диспетчерського пункту з наданням поточної та архівної інформації, інтерактивного відображення технологічної схеми, засобів оперативного управління, звітів про роботу;

– документування історії подій для аналізу технологічних процесів;

– можливість інтеграції в систему управління підприємством.

Технологічна схема елеватора:

Структура системи автоматичного керування

АСТУП виробничого елеватора має дворівневу структуру. На нижньому рівні (рівні локальної автоматики) здійснюється контроль та управління технологічним процесом за допомогою набору датчиків та виконавчих механізмів, що працюють під керуванням промислового контролера. З метою оптимізації кабельних трас встановлено два щити управління, пов’язані між собою мережею Industrial Ethernet. Головний щит, де встановлений керуючий контролер, розташований у РП 1-го поверху та обслуговує пристрої з 1-го по 5-й поверхи безпосередньо, а інших пристроїв – за допомогою мережі Ethernet. Керування та сигнали від датчиків від пристроїв, розташованих на поверхах з 6 по 10, об’єднані в щит, встановлений в РП на дев’ятому поверсі.

Щит керування на 1-му поверсі обладнаний сенсорною панеллю оператора для оперативного керування та контролю за технологічним процесом. Щити збирають дані із підключених датчиків, а також з інтелектуальних вузлів установок, обробляють їх показники та за закладеними алгоритмами керують компонентами маршрутів.

Так як башта неопалювана, то використано контролерне обладнання з робочим температурним діапазоном -20…+50 0С та передбачено обігрів щитів управління вбудованими термостатами та нагрівальними елементами.

Верхній рівень представлений системою диспетчеризації та централізованого управління. Його завдання – моніторинг стану всіх установок, відображення оперативної інформації для оператора, архів технологічних процесів, центральне керування установками. Верхній рівень є спеціалізованим програмним забезпеченням, встановленим на комп’ютері диспетчера. Диспетчерська знаходиться на першому поверсі.

У структуру АСУТП елеватора включені бункери розташованої неподалік котельні. Рівень їхньої заповнення відходами очищення зерна використовується для керування пневматрасою подачі відходів.

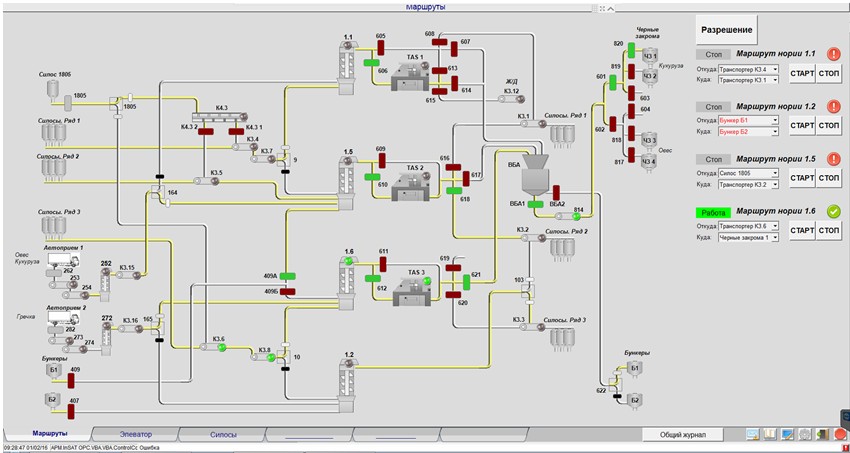

На диспетчерському рівні управління виробничим елеватором оператор спостерігає за довіреним йому комплексом та приймає правильні рішення, спираючись на інформацію, яку йому люб’язно надає комп’ютер.

Інтерфейс користувача побудований за принципом посторінкового відображення інформації, де кожна сторінка (мнемосхема) відповідає певному логічному (функціональне об’єднання пристроїв, функцій системи) або технологічному (установка) вузлу.

Базовою одиницею є мнемосхема – екран (сторінка), що містить візуальну інформацію про будівлю, окремі її елементи, установки у вигляді технологічних схем, даних у вигляді тексту, таблиць, графіків і засоби управління – кнопки, перемикачі, списки вибору та ін.

Вкладка «Маршрути» використовується для налаштування маршрутів та перевірки стану. На цій сторінці у схематичній формі зображені можливі комбінації обладнання у маршрутах. У лівій частині знаходяться джерела (початки) маршрутів, у правій – приймачі (закінчення). Між ними розташоване проміжне обладнання, яке пов’язане між собою транспортними магістралями. Напрямок потоків продукту регулюється перекидними клапанами та моторизованими засувками.

На вкладці «Елеватор» в умовному вигляді зображено технологічну схему послідовності розміщення технологічного обладнання та зв’язків між ним. Кожний елемент схеми інтерактивний – змінює свій вигляд залежно від стану, а також дозволяє переглянути подробиці стану установки. Для цього потрібно клацнути лівою кнопкою миші на елементі, що цікавить.

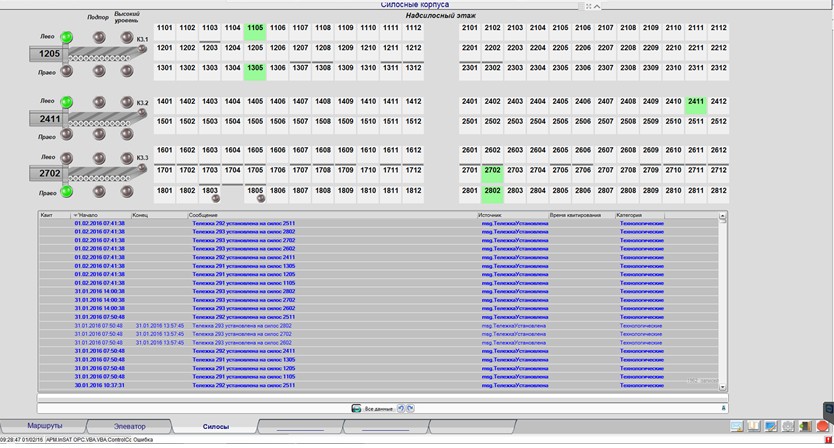

Вкладка «Силоси відображає стан надсилосного поверху силосних корпусів, а саме стану транспортерів, положення розвантажувальних візків, зареєстровані переміщення візків. У верхній частині сторінки у схематичній формі зображені силосні банки, пронумеровані згідно з технологічними картами. Уздовж груп банок конвеєрами К3.1, К3.2, К3.3 переміщаються розвантажувальні візки. Номер на борту візка показує номер силосу, над яким він зараз розташований.