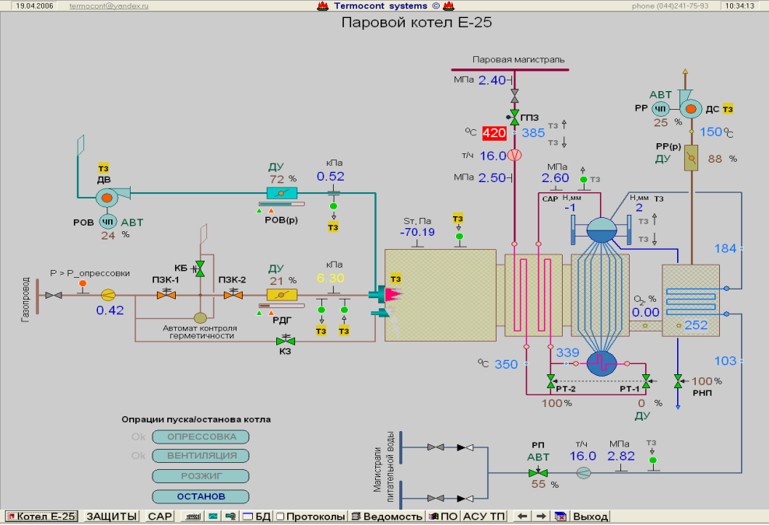

Об’єктом автоматизації є паровий котел Е-25-2.4-380Д з природною циркуляцією, призначений для отримання перегрітого пару для технологічних потреб. Паливо — природний газ. Котел розрахований на такі параметри:

- Номінальна продуктивність — 25 т/год;

- Тиск перегрітого пару після котла — 24 кгс/см²;

- Температура перегрітого пару — 380 °C.

У процесі впровадження АСУ ТП на котлі було виконано реконструктивні заходи:

- встановлено частотні приводи на дуттьовий вентилятор і димосос;

- замінено газовий блок і газову арматуру;

- реконструйовано пароперегрівник.

Впровадження АСУ ТП було зумовлено необхідністю розширення регулювального діапазону котла та підвищення його економічності, особливо за знижених навантажень.

АСУ ТП виконує такі функції:

- збирання інформації про поточні значення технологічних параметрів, включаючи температуру, витрату та тиск середовища в пароводяному, газоповітряному та паливному трактах котла; рівень у барабані, концентрацію кисню в продуктах згоряння, положення виконавчих механізмів тощо. Період вимірювання параметрів — 0,5 сек;

- математичну обробку інформації, зокрема контроль достовірності, обчислення комплексних непрямо вимірюваних параметрів (швидкості та різниці температур, теплофізичні властивості води та пари, техніко-економічні показники тощо);

- відображення технологічної інформації у вигляді мнемосхем, графіків, таблиць;

- кольорову, звукову (мовну) та текстову попереджувальну й аварійну сигналізацію;

- автоматичне регулювання теплового навантаження котла, розрідження в топці, подачі повітря з корекцією за вмістом кисню в продуктах згоряння, температури пару після котла;

- технологічні захисти обладнання, включаючи захисти від підвищення й зниження тиску газу, рівня в барабані, температури пару; зниження тиску повітря й живильної води; підвищення тиску в барабані повітря, згасання факела, відключення димососа та дуттьового вентилятора;

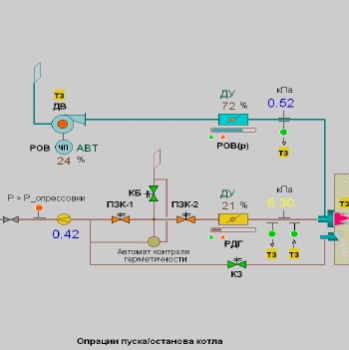

- автоматичне виконання операцій розпалу та зупинки котла, включаючи задачі програмно-логічного управління: «Оппресування», «Вентиляція», «Розпал», «Планова зупинка» і «Аварійна зупинка»;

- архівування інформації у вигляді трендів, протоколів і відомостей.

Система має дворівневу структуру.

Нижній рівень базується на промисловому контролері SIMATIC S7-300 з процесорним модулем CPU315. Контролер укомплектований такими сигнальними модулями:

- 4 модулі SM 331-1KF01 для вимірювання сигналів постійного струму 4–20 мА;

- 1 модуль SM 321-1BL00 для вводу дискретних сигналів;

- 1 модуль SM 322-1BL00 для виводу дискретних сигналів.

Програмне забезпечення контролера розроблено з використанням програмного пакета STEP7 та мови високого рівня S7-SCL.

Верхній рівень утворює операторська станція на базі промислового ПК, укомплектованого РК-монітором і клавіатурою. Вона забезпечує інтерфейс із користувачем, візуалізацію, архівацію, сигналізацію та передавання інформації.

Програмне забезпечення — SCADA Termocont, розроблена в НТУУ «КПІ». Зв’язок між контролером і робочою станцією здійснено за інтерфейсом MPI з використанням технології OPC-сервера.